-에너지연, 분해 기술 개발…"폐비닐 1㎏으로 오일 620g 생산"

-온실가스·폐기물, 화학소재로 재탄생

환경오염의 주범으로 인식되고 있는 폐비닐과 폐플라스틱을 유용한 자원으로 전환시키는 기술들이 속속 개발되고 있다.

폐플라스틱 등 인간이 만든 폐기물이 쓰레기가 아니라 '환경 연료'로 다시 태어나고 있는 것이다.

한국에너지기술연구원은 지난해 시멘트 산업에서 배출되는 온실가스와 폐기물은 동시에 줄이고 폐플라스틱의 사용은 확대할 수 있는 기술을 개발했다. 이어 올해 2월 열분해 플랜트를 통해 폐비닐을 고품질 산업용 오일로 전환하는 기술을 개발했다.

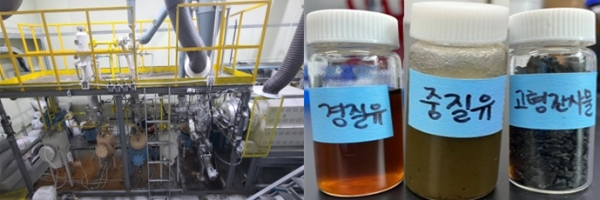

14일 한국에너지기술연구원 이경환 박사 연구팀에 따르면 열분해 플랜트를 통해 폐비닐을 고품질 산업용 오일로 전환하는 기술을 개발했다. 최근 신종 코로나바이러스 감염증(코로나19) 확산에 따른 온라인 소비 증가로 지난해 상반기 폐비닐 발생량은 전년 같은 기간보다 15%나 증가한 것으로 나타났다.

연구팀은 일정한 반응 온도에서 장시간 운전함으로써 낮은 에너지로도 폐비닐의 오일 생산수율을 높일 수 있는 기술을 개발했다. 기존 기술은 장시간 가열해 오일을 생산했고 수율도 30∼40%에 불과하다.

연구팀은 일정한 반응 온도에서 낮은 에너지로 연속 반응하도록 함으로써 62%의 오일 수율을 확보했다. 폐비닐 1㎏으로 오일 620g을 생산할 수 있게 된 셈이다.

연구팀은 올해 2t 규모의 공정 최적화 연구를 거쳐 내년부터는 사업화가 가능한 10t 규모의 실증 실험을 진행할 계획이다.

앞서 한국에너지기술연구원 미세먼지연구단 정순관 박사 연구진은 시멘트 산업에서 배출되는 온실가스와 폐기물은 동시에 줄이고, 폐플라스틱의 사용은 확대할 수 있는 기술을 개발했다.

시멘트 생산 시 유연탄 같은 화석연료를 폐플라스틱으로 대체하고 있지만, 화석연료를 폐플라스틱으로 대체하는 과정에서 치명적인 문제점을 안고 있다. 연소 과정에서 발생하는 염소(Cl) 성분과 광물로부터 발생된 칼륨(K)이 농축된 먼지가 대량으로 발생하기 때문이다.

연구진은 시멘트 제조 시 배출되는 폐기물인 염화칼륨(KCl)이 함유된 먼지와 이산화탄소를 유용한 화합물인 탄산칼슘으로 전환하는 기술을 개발하는 데 성공했다.

염화칼륨이 물에 잘 녹는 성질에 착안해 염화칼륨 함유 먼지로부터 염화칼륨을 99% 제거하는 공정을 개발했다. 세정에 사용된 물은 역삼투압 방법을 써 염화칼륨을 분리하고, 세정에 재활용한다. 염화칼륨이 제거된 미세 먼지 잔여물은 70% 이상이 생석회(CaO)로 구성돼 있어 탄산칼슘으로 전환하기 위한 이산화탄소 탄산화 반응 원료로 쓰인다.

기존 이산화탄소 전환 기술은 배기가스로부터 이산화탄소를 포집한 후 전환하는 각각의 공정으로 구성돼 있었다. 그러나 연구진이 개발한 기술은 하나의 반응기에서 이산화탄소 포집과 동시에 유용한 탄산칼슘으로 전환되기 때문에 효율적이며 경제적인 공법이다.

이산화탄소 제거율은 97.5%, 흡수 이산화탄소로부터 탄산칼슘으로의 전환율은 100%의 성능을 보였다. 초미세먼지를 90% 제거하는 효과도 보였다. 또한 이산화탄소로부터 생산한 탄산칼슘은 도로용 건자재로도 활용할 수 있다.

강태진 서울대 명예교수는 "시멘트공장의 소성로는 석회석과 점토를 녹이는 가마인데, 이 가마에서는 1450도에서 석회석과 점토 같은 흙을 동시에 녹인다"라며 "도자기가 예술이 되듯이 이 과정에서 폐플라스틱은 환경 연료가 돼 타들어감으로써 껍데기는 가고, 알맹이만 남아 귀한 원료로 거듭나고 있다"고 말했다.

- [순환경제·재생에너지] 세계 최초로 수소법 시행됐지만 수소 인트라 턱없이 부족

- [공존경영·순환경제] 부품 공급 체계도 친환경으로 변화

- [자원순환·재활용] 포장용 종이테이프 없애고, 포장재 자체도 없애고

- [순환경제· 재활용] 재활용 플라스틱에 표시된 마크들 도대체 뭐가 뭔지?

- [자원순환·재활용] 제품 용기 수거해 재생하거나 예술작품으로 업사이클링

- [순환경제·재활용] 매년 배출되는 폐타이어 10억개

- [ESG 동행] GS25에서 수거한 페트병으로 블랙야크가 셔츠 3만장 제작

- [있는 제도+] ⑬ 건축물 그린리모델링 지원 사업

- 생활·음식물쓰레기·하수슬러지 등 도시폐기물 3종 한 곳서 처리